630 Tonnen Druck und 850 Grad Celsius

Ein Besuch bei Wilhelm Schmidlin AG ermöglicht Einblicke in den faszinierenden Produktionsprozess der ersten und bis heute einzigen Stahlbadewannenfabrik der Schweiz. Die Vereinigung Schweizerischer Sanitär- und Heizungsfachleute (VSSH) nahm dies zum Anlass, sich auch zum Thema «Lean Management» fortzubilden.

Text: Manuel Fischer

Zu Gast sein in einem Unternehmen des verarbeitenden Gewerbes ist an sich schon eine Besonderheit: Zum einen werden solche hierzulande immer weniger, zumindest in der langen Frist. Wer am teuren Produktionsstandort Schweiz sich behaupten will, muss eine plausible Strategie umsetzen. Dann gibt es auch immer wuchtige Maschinen, einzigartige industrielle Verfahren und hochpräzise Fertigteile oder etwas von allem zu entdecken.

Drei Dutzend interessierte Fachleute folgten der Einladung zur Veranstaltung «Lean Management» des VSSH am vorletzten Mittwoch in den Räumen der Firma Wilhelm Schmidlin AG in Oberarth. Die 1947 vom Namensgeber gegründete Stahlbadewannenfabrik besticht durch kompromissloses Qualitätsstreben und der Lean-Management-Methodik in der Form von Kaizen; womit das schrittweise, punktuelle, aber auch beständige Perfektionieren oder Optimieren betrieblicher Prozesse gemeint ist.

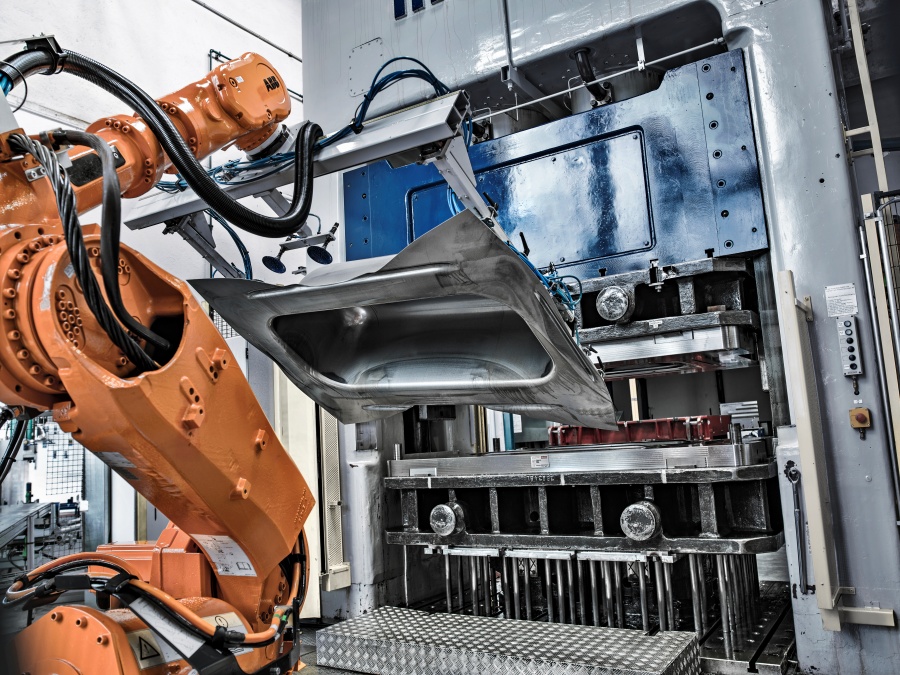

Tiefziehpressen

In den vielen Jahrzehnten ihres Bestehens wirkten viele Technologien und Trends aus der Geschäftswelt auf das familiengeführte Unternehmen ein. Und dennoch bleibt der zentrale Produktionsprozess immer derselbe. Schmidlin-Key Account-Manager Roland Lüthi führte die interessierten Gäste durch den Betrieb und betonte zu Beginn: «Es handelt sich nicht um eine Beschichtung, sondern um eine Verzahnung zweier sehr beständiger Materialien, nämlich biegbarer Titanstahl und Email.» Jede Etappe ein Erlebnis: Eindrücklich zu sehen, wie ein Roboter eine titanlegierte Stahltafel unter eine Tiefziehpresse einlegt. Diese zieht die Stahlplatte mit der Wucht von 630 Tonnen Druck bis zu 50 Zentimeter tief. So erhält die Stahlwanne ihre Innenform und zwar im Nu. Man staunt über die sagenhafte Biegsamkeit dieses Materials. Anschliessend wird das Metall zugeschnitten und die Ränder bearbeitet. Danach werden Ab und Überlauflöcher gestanzt und geprägt. Mit dem geübten Auge kontrollieren erfahrene Fachleute im Betrieb jede einzelne Wanne. Die Vorbehandlungsanlage reinigt und entfettet schliesslich das Material und macht den Rohling bereit für die Emaillierung.

Emaillieren

Email verleiht der Stahlwanne die brillante, kratz- und säurebeständige Oberfläche. Es besteht vollständig aus natürlichen Rohstoffen. Bei hohen Temperaturen werden Borax, Feldspat, Quarz, Soda, Aluminiumoxid und andere Metalloxide zu Emailfritten geschmolzen. Die Emailfritte wird mit Wasser und Ton vermischt und gemahlen. So entsteht Emailschlicker, der nass auf die Stahlrohlinge aufgespritzt wird und im Durchlaufofen bei 850 Grad eingebrannt wird. In diesem Vorgang verbindet sich das Grundemail mit dem Stahl zu einem Verbundwerkstoff.

Kontrolle

Schliesslich wird eine doppelte Endkontrolle durchgeführt. Mit dieser stellt der Hersteller sicher, dass keine fehlerhaften Produkte das Haus verlassen. Hält das fertige Produkt den strengen Blicken der Kontrolleure stand, wird es sicher verpackt und direkt für die Auslieferung an den Sanitär-Grosshandel bereitgestellt.

Wandlungsfähig ist zwar nicht der Prozess, aber die Produktepalette. Nebst Badewannen in allen Grössen und Formen produziert das Unternehmen Duschwannen und –flächen, runde und eckige Waschbecken (als Einlege-, Aufsatz-, Wand- oder Unterbaubecken), Whirlwannen, Wechselwannen, Küchenrückwände und neuerdings auch Schreibtafeln (als White- und Blackboards).

SchmidLEAN

Vor über einem Jahrzehnt entschieden sich die dritte Generation in der Geschäftsführung, Beat und Urs Wullschleger, die Lean-Management-Methodik einzuführen. Stefan Nussbaumer, Verkaufsleiter im Unternehmen, schilderte die Umstände: «Der zunehmende Preisdruck auf Standard-Stahlbadewannen und gleichzeitig die erhöhte Nachfrage nach individuellen Formen und Sonderwünschen waren die externen Treiber.» Die Belegschaft war offenbar zu Beginn wenig begeistert von der Einführung der Kaizen-Philosophie. Gleichwohl wird den Mitarbeitern genug Zeit eingeräumt, um sich für Verbesserung der Prozesse einzusetzen.

Typischerweise ging es darum, Verschwendungen in den Produktionsabläufen zu erkennen und sukzessive zu eliminieren und eine systematische Ordnung am Arbeitsplatz zu halten. Ebenso gehört das so genannte Kanban dazu; die Gewährleistung eines kontinuierlichen Nachschubs von Werkstücken an die Fertigungs-Arbeitsplätze. Die Reduktion der Rüstzeiten war demzufolge markant. Dazu Nussbaumer: «Es geht nicht nur um die Steigerung der Produktivität, sondern auch um die Erhöhung der Flexibilität sowie die Reduktion der Durchlaufzeit.»

Lean-Management wäre auch auf der Baustelle ein spannendes Thema. Im Anschluss an den Rundgang vermittelte dazu Claus Nesensohn, Gründer und CEO von Refine Projects AG, interessante Erkenntnisse.

Impressum

Textquelle: Manuel Fischer

Bildquelle: zVg, Manuel Fischer

Bearbeitung durch: Redaktion Phase 5

Informationen

Weitere Artikel

Veröffentlicht am: